Haga un buen trabajo en los siete puntos clave, el diseño del molde de caucho de silicona líquida no tiene preocupaciones

Molde de caucho de silicona líquida es ligeramente diferente de otros moldes de plástico y moldes de compresión. Requiere un mejor balance térmico y control de la temperatura del molde.

Los ingenieros de Xinhuabao tienen años de experiencia en el diseño y fabricación de moldes. Con base en muestras de piezas o diagramas de diseño, nuestros ingenieros pueden fabricar moldes adecuados para adaptarse a los equipos de producción existentes de los clientes. Hemos estado fabricando moldes para una variedad de aplicaciones como tetinas para bebés, chupetes, utensilios de cocina, fuelles, sellos a prueba de agua y tubos de infusión médica.

¿Cuáles son los puntos clave en el diseño de moldes de caucho de silicona liquida?

Moldes de caucho de silicona líquida son generalmente similares en estructura a los moldes termoplásticos, pero también hay diferencias significativas.

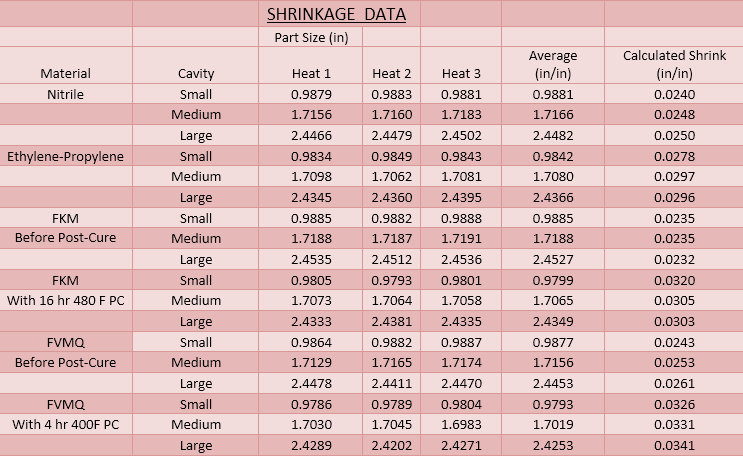

1. Contracción: El LSR no se encoge en el molde, pero a menudo se encoge entre un 2,5 % y un 3 % después de desmoldarlo y enfriarlo. En cuanto a la cantidad de contracción, depende en cierta medida de la formulación del compuesto. Sin embargo, desde la perspectiva del molde, la contracción puede verse afectada por varios factores, incluida la temperatura del molde, la temperatura a la que se desmolda el compuesto y la presión dentro de la cavidad del molde y la subsiguiente compresión del compuesto. También vale la pena considerar la ubicación del punto de inyección porque la contracción de la dirección del flujo del compuesto es generalmente mayor que la contracción de la dirección del flujo vertical del compuesto. Las dimensiones exteriores del producto también tienen un efecto sobre la tasa de contracción, y la contracción del producto más grueso es generalmente menor. Si se requiere una vulcanización secundaria,

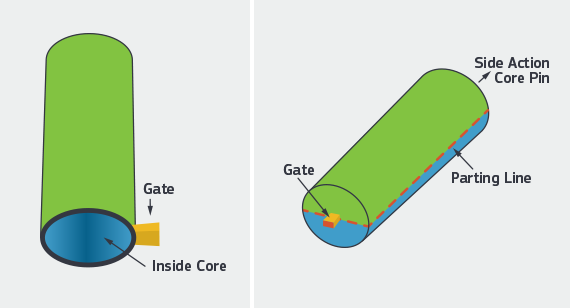

2. Línea de partición: Determinar la posición de la línea de separación es uno de los primeros pasos en el diseño de un molde de inyección de caucho de silicona. El escape se logra principalmente por ranuras ubicadas en la línea de separación, dichas ranuras deben pasar por el área donde finalmente llega el material de moldeo por inyección. Esto ayuda a evitar la generación de burbujas internas y reduce la pérdida de fuerza en la unión.

Debido a la baja viscosidad del LSR, la línea de partición debe ser precisa para evitar derrames. Aun así, la línea de separación se ve a menudo en el producto con forma. El desmoldeo se ve afectado por la geometría del artículo y la ubicación de la superficie de partición. Diseñar el artículo para que esté ligeramente achaflanado ayuda a garantizar que el artículo tenga una afinidad consistente con la otra mitad de la cavidad requerida.

3. Escape: Esto es especialmente importante: a medida que se inyecta el LSR, el aire atrapado en la cavidad se comprime cuando el molde se cierra y luego se descarga a través de la ranura de ventilación cuando se llena el molde. Si el aire no se descarga por completo, permanecerá en la goma (esto a menudo hará que el producto exponga parcialmente el borde blanco). La ranura de ventilación tiene generalmente una anchura de 1 mm a 3 mm y una profundidad de 0,004 mm a 0,005 mm. Aspirar dentro del molde crea el mejor efecto de ventilación. Esto se logra diseñando una junta en la línea de partición y aspirando rápidamente todas las cavidades con una bomba de vacío. Una vez que el vacío alcanza el nivel nominal, el molde se cierra completamente y se aplica presión. Algunos equipos de moldeo por inyección permiten operar bajo fuerzas de cierre variables,

4. Punto de inyección: El sistema de colada fría se utiliza al moldear el LSR. Maximice los beneficios de este compuesto y maximice la productividad. Procesando el artículo de esta manera, no es necesario eliminar la ruta de inyección de cola, evitando así un aumento en la intensidad de trabajo del trabajo y, a veces, evitando una gran pérdida de material. En muchos casos, la estructura sin pegamento también reduce el tiempo de operación. La boquilla de inyección de caucho está controlada por una válvula de aguja para flujo directo. En la actualidad, muchos fabricantes pueden proporcionar la boquilla de inyección con el interruptor de control de aire como equipo estándar y se puede colocar en varias partes del molde. Algunos fabricantes de moldes han desarrollado un sistema de canal frío abierto que es tan pequeño que tiene varios puntos de inyección (y, por lo tanto, toda la cavidad del molde) en un espacio de molde muy limitado.

Si se emplea un sistema de canales fríos, es importante crear una separación de temperatura efectiva entre los canales calientes y fríos. Si la ruta de flujo está demasiado caliente, el compuesto puede comenzar a vulcanizarse antes de la inyección. Sin embargo, si se enfría demasiado rápido, absorberá demasiado calor del área de entrada del molde, lo que resultará en una vulcanización incompleta.

Para usar con corredores de puerta convencionales (como corredores sumergibles y corredores cónicos)

Para los productos de inyección, es adecuado utilizar un puerto de inyección de diámetro pequeño (el diámetro del puerto de suministro suele ser

Vertido de 0,2 mm a 0,5 mm). LSR de baja viscosidad

Al igual que con los termoplásticos, el sistema de correderas de equilibrio es muy importante. Solo entonces todas las cavidades se llenarán de manera uniforme. El software de simulación para diseñar el sistema de canales puede simplificar enormemente el proceso de desarrollo del molde y demostrar su eficacia a través de la prueba de llenado.

5. Desmoldeo: El caucho de silicona líquida que se vulcaniza se adhiere fácilmente a la superficie del metal y la flexibilidad del producto dificulta su desmoldeo. LSR

La resistencia al desgarro a alta temperatura permite que se libere en condiciones normales, incluso los productos más grandes no se dañarán.

Las técnicas de desmoldeo más comunes incluyen quitar el molde,

Desmoldeo de pernos de desmoldeo y desmoldeo neumático. Otras técnicas comunes son el raspado con rodillo, el pelado y el desmotado.

moho.

Cuando se utiliza un sistema de desmoldeo, debe mantenerse dentro de un rango de alta precisión. Si el espacio entre el pasador de empuje y el manguito del pasador de guía es demasiado grande, o si el espacio aumenta debido al desgaste prolongado, el pegamento puede desbordarse.

El pasador de empuje con forma de cono invertido o de hongo funciona bien porque permite una mayor presión de contacto y facilita un sellado mejorado.